グループリーダー 森 貴史氏(右)山口 千晶氏(左)

お客様の課題

株式会社旭製作所様は、ガラス製の理化学汎用機器や実験装置のメーカー様です。同社の扱っている製品は中小型の理化学用ガラス製単品器具から大型ガラスプラントまで、大小様々かつ膨大な品目となっている。そのため、顧客の依頼に対して正確な見積もりや図面のスピーディーな提出が困難で、失注のリスクを抱えていました。

改善のポイント

購入を検討しているユーザ様自身で、理化学機器の製品やオプションをカスタマイズして、概算見積だけでなく外形寸法図も自動的に入手できる仕組みを導入しました。営業および設計の省力化・効率化により、見積リードタイプを劇的に短縮し、機会損失の防止に寄与します。

インタビュー詳細

【概要】ガラス製の理化学汎用機器や実験装置等の設計、製造、販売を手掛けている旭製作所。そのシェアは、国内1位、世界で2位を誇っている。上記の課題を解決するため、見積もり業務支援システム「OrderCPQ」を導入。導入効果、今後の展望などについて、プロジェクトリーダーの森氏とコアメンバーの山口氏にうかがった。

取材日:2021年12月

見積もり作成に関して、複数部署が様々な問題を抱えていた

― この度Order CPQ による新見積システム「AG! 見積システム」を構築した背景を教えてください。

営業部は見積もりを作成する際、製品の種類が膨大かつ組み合わせも複雑で多岐にわたるため、製品の価格情報や図面などを短時間で見つけ出すことができず、複数の部署に問い合わせなければなりませんでした。

また、特注品の場合は、仕様や価格が確認できたら、それを元に設計部に見積もり用の資料として、図面の作成を依頼します。しかし、規格品と特注品が混在するため混乱が生じたり、さらに中小型製品の図面作成に手間を取られることで、大型特注案件に集中しづらいという課題がありました。

これにより、やるべき仕事に集中できないことに加え、お客様への対応も遅れるなど、本来受注できるはずの案件の失注や納期遅延につながっていました。

― 導入の決め手となったのは?

中小型製品の見積もり提出にかかる労力と時間を削減し、設計が大型製品の特注案件に注力するためには、図面の作成を含む見積もり作成の自動化が必要でした。

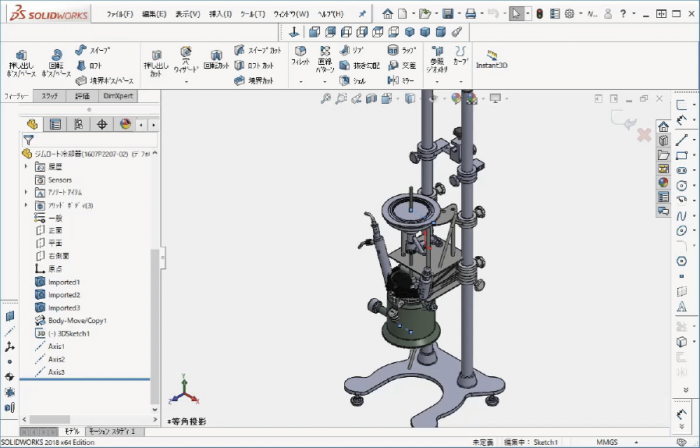

3DCADでの自動作図が可能なOrderCPQ を導入すれば長年の課題が解決できると考え、構造計画研究所(以下KKE)にお願いすることにしました。

― どのように進められたのか教えてください。

プロジェクトがスタートしたのは2018年4月で、これまでステップ4まで段階的に進めてきました。

ステップ1は、製品の仕様や構成をある程度理解した人が操作できる社内ユーザー向けのシステムの構築を目指して、スタートしました。新しい見積システムを構築するために使用するSOLIDWORKS(3Dソフト)を1から覚えたり、自動作図システムを構築するための要件定義を進めようにも、そもそものシステムを理解していなかったなど苦労の多いスタートでしたが、アドバイスやレクチャーを受けながら試行錯誤を繰り返し、初回の社内向けの見積システムは2019年4月にリリースできました。

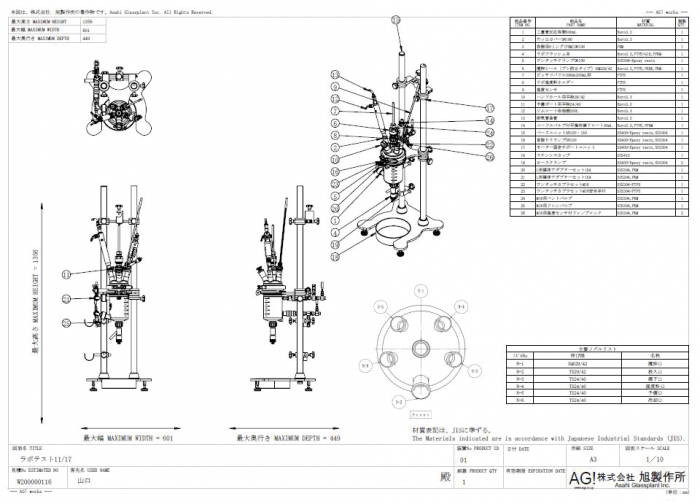

ステップ2として、製品の追加に加え、組み合わせパターンが重要な部位の詳細図面を自動で作成できる機能を追加し、2019年11月にリリースしました。

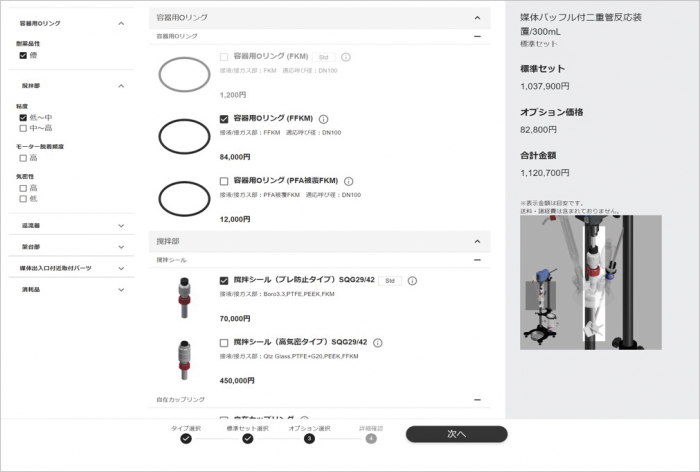

次のステップ3は、より多くの人々に当社製品を見てもらうため、製品や仕様について詳しくない人でも、分かりやすく簡単に操作できる新しいUI(ユーザーインターフェース)を作り、2021年4月に社外向けにリリースしました。

その後、ステップ4として選択品目に単品ガラス器具の追加と製品選択が終わった後におすすめ商品が表示されるレコメンド機能の追加を実施しました。さらに、2021年10月には外部ECサイトと連携。

これにより、実験器具を使用する教員、研究者などより多くの一般ユーザーが、Web上で製品の見積もりを作成し、購入することが可能となりました。

各部署の省力化、効率化を実現

― Order CPQによる新見積システムの導入効果は?

自動作図システムによって、お客様との打ち合わせの場で製品の3Dのイメージ図面を出し、パーツ同士の自動合致で、最終的に外形寸法図をお見せできるようになりました。見積もり段階から図面を提出できるのは大きなメリットです。これまで様々な製品の価格表が分散していたので、探す手間が掛かっていましたが、「AG! 見積システム」で統一することによって、すぐに価格の確認ができるようになったのも有難いです。

今までは、お客様から見積もり依頼をいただいてから回答までに1日かかっていたところ、導入後は30分ほどでできるようになりました。

さらに中小型製品の場合、最初にお客様自身で見積もりを作成することができることもあり、「AG! 見積システム」のおかげでお客様へのレスポンスが早くなったので、受注に繋がるケースが増えました。

社内の省力化という意味でも、自動図面作成機能のおかげで営業はもとより、製造統括、設計、生産など様々な部署において価格算出や価格確認、図面確認などに要する作業量と時間が減り、本来の仕事に集中できるようになったという恩恵を受けています。

ユーザーのニーズに応える新機能の付加を検討中

― 今回のプロジェクトをKKEに依頼してよかったと感じた点は?

ステップごとに想定していなかった様々な困難がありましたが、その都度レクチャーやアドバイスなどご尽力いただきました。

特にステップ4の単品ガラス器具の追加では、何通りにもなるベースとジョイントのデータを入れて、組み合わせが可能かどうかを判別できるようにしたかったのですが、手間を考えると現実的ではありませんでした。そこで干渉式をいれ、各ベースとジョイントとの隙間のしきい値を超える物は選択肢から除外するシステムの構築を相談したのですが、大変な苦労の末実装していただき無事単品ガラス器具が追加できました。また、新UIへのリニューアルの際にはこちらの細かいこだわりにも徹底した対応をしていただきました。

KKEに案件を依頼したのは今回が初めてでしたが、このプロジェクトを通して信頼関係を築けたと思っています。

― 今後の展望を教えてください。

将来的にはより多くのユーザーに利用していただきたいので、お客様の細かい要望に応えるべく、様々な機能を追加していきたいと考えています。

直近では出荷予定日の表示と特急サービスの導入です。製品の製作期間は時期や数量、タイプなどによってすべて異なっています。これらを整理してデータ化することによって、出荷予定日を表示させようとしています。さらに、通常、特急、超特急などのオプションを設け、それぞれに追加料金を設定。これにより、お客様の緊急度と追加料金に応じて製品をより早くお届けできるようになります。

これらを可能とするシステムを導入すべく、今後もKKE にはよきパートナーとしてご協力いただきたいですね。